1. Profil Perusahaan

- Industri : Manufaktur tekstil (kain katun)

- Jumlah Karyawan : 500 orang (80% lini produksi)

- Kapasitas Produksi: 15 ton kain/hari

- Sertifikasi : ISO 9001, Sedang mengejar ISO 45001

2. Konteks Masalah K3

Identifikasi Bahaya Utama

|

Bahaya |

Area

Produksi |

Dampak

Kesehatan |

Frekuensi

Kejadian |

|

Debu kapas |

Spinning & Weaving |

Byssinosis (batuk kronis) |

15 kasus/tahun |

|

Formalin (pengawet kain) |

Finishing |

Iritasi kulit, risiko kanker |

12 kasus/tahun |

|

Gerakan repetitif |

Packing |

NMSDs (gangguan muskuloskeletal) |

8 kasus/tahun |

|

Kebisingan mesin |

Weaving |

Gangguan pendengaran |

5 kasus/tahun |

3. Analisis Akar Masalah

1. Penyebab Utama:

- Desain fasilitas tahun 1998 tidak mempertimbangkan kontrol teknik.

- Ketergantungan pada APD (masker biasa bukan N95).

- Pelatihan K3 hanya 4 jam/tahun/karyawan.

2. Dampak Finansial:

- Biaya kompensasi medis: Rp 350 juta/tahun.

- Produktivitas turun 12% akibat absen sakit.

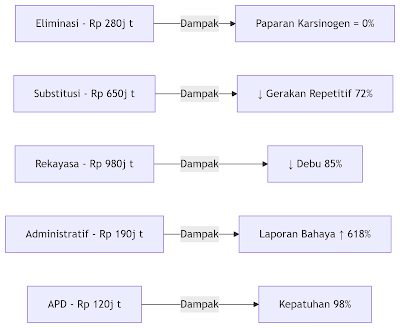

4. Proses Implementasi Hirarki Pengendalian

Fase 1: Assessment Risiko

- HIRADC (Hazard Identification Risk Assessment and Determining Control.

- Pemetaan paparan debu dengan alat DustTrak.

- Survei ergonomi REBA (Rapid Entire Body Assessment).

Fase 2: Implementasi Berjenjang

A). ELIMINASI (Tingkat 1)

1. Tindakan:

a. Penggantian Formalin:

- Alternatif: Pengawet nano-silver berbasis air.

- Proses: Uji coba 3 bulan di line finishing.

- Biaya: Rp 280 juta (termasuk modifikasi tangki.

b. Redesain Layout:

Menghilangkan titik angkat manual di gudang dengan conveyor langsung.

2. Hasil:

- Paparan karsinogen = 0%

- Biaya bahan baku turun 7% (pengawet baru lebih murah)

B). SUBSTITUSI (Tingkat 2)

1. Tindakan:

a. Mesin Pemotong Otomatis:

- Merk: Eastman Eagle 450 (gantikan gunting manual).

- Fitur: Auto-adjust untuk berbagai ketebalan kain.

b. Cat Water-based:

Ganti solvent-based paint di printing.

2. Hasil:

- Pengurangan gerakan repetitif 72% (data sensor wearable).

- Emisi VOC turun 90%.

C). REKAYASA TEKNIS (Tingkat 3)

1. Tindakan:

a. Local Exhaust Ventilation (LEV):

- Tipe: Downdraft booth di area spinning.

- Kapasitas: 15.000 CFM.

b. Noise Enclosure:

Panel akustik untuk mesin rapier loom (120 dB → 85 dB)

c. Conveyor Otomatis:

Sistem roller untuk transportasi kain antar-stasiun.

2. Monitoring:

Sensor IoT real-time: Debu (PM2.5), Kebisingan, Suhu.

3. Hasil:

|

Parameter |

Sebelum |

Sesudah |

Penurunan |

|

Debu

kapas |

12

mg/m³ |

1.8

mg/m³ |

85% |

|

Kebisingan |

120 dB |

85 dB |

29% |

|

Angkat

manual |

40x/jam |

5x/jam |

87.5% |

D). PENGENDALIAN ADMINISTRATIF (Tingkat 4)

1. Program Baru:

a. Rotasi Pekerja:

Sistem 4-tim (rotasi tiap 2 jam di area bising)

b. Pelatihan Interaktif:

- VR simulasi keadaan darurat kimia.

- Sertifikasi kompetensi operator mesin baru.

c. Sistem Lapor Bahaya:

Aplikasi "Safety voice" + bonus Rp 50.000/laporan valid

2. Hasil:

- Partisipasi pelatihan naik dari 45% → 92%.

- 287 laporan bahaya teridentifikasi (2023-2024).

E). APD (Tingkat 5)

1. Peningkatan:

- Masker: N95 → Half-face respirator dengan filter P100.

- Sarung Tangan: Latex → Nitril anti-statis (grade industri).

- Fit Test: Kuantitatif dengan PortaCount® (tiap 6 bulan).

2. Hasil:

- Kepatuhan pakai APD: 98% (dari 50%).

- Biaya APD naik 120%, tapi kecelakaan turun drastis.

5. Hasil dan Dampak Bisnis

Dampak K3

|

Indikator |

2022 |

2024 |

Perubahan |

|

Kasus

PAK |

40 |

9 |

↓ 77.5% |

|

Near

miss dilaporkan |

22 |

158 |

↑ 618% |

|

Waktu

kerja hilang |

1,250

hr |

210 hr |

↓ 83% |

|

Skor

budaya K3 (survei) |

54% |

89% |

↑ 35% |

6. Dampak Operasional & Finansial

A). Produktivitas:

- Output naik 15% (↓ downtime)

- Reject rate turun dari 8% → 3.2%

B). Biaya:

1. Investasi: Rp 2.1 miliar (mesin, LEV, pelatihan).

2. Penghematan/tahun:

- Kompensasi medis: Rp 290 juta.

- Premi asuransi: Rp 175 juta.

- Efisiensi energi: Rp 120 juta.

3. ROI: 2.3 tahun (dihitung Q1 2024)

7. Tantangan Utama & Solusi Inovatif

Tantangan 1: Resistensi Pekerja Tua

a. Masalah: Operator senior enggan pakai respirator

b. Solusi:

- "Program Duta K3": Pekerja pilihannya jadi trainer.

- APD custom berbahan kain katun tipis.

Tantangan 2: Pemeliharaan LEV

a. Masalah: Filter tersumbat debu setiap 2 minggu.

b. Solusi:

- Sistem self-cleaning pulse-jet (investasi Rp 185 juta).

- Kontrak pay-per-use dengan vendor.

Tantangan 3: Biaya Mesin Otomatis

a. Solusi:

- Skema leasing 3 tahun dengan pembiayaan syariah.

- Insentif pajak dari Kemenperin untuk industri hijau.

8. Lesson Learned

Kunci Sukses

- Komitmen Top Management: Direktur alokasi 5% anggaran untuk inovasi K3.

- Pendekatan Partisipatif: Workshop co-creation dengan pekerja.

- Integrasi Teknologi: IoT + AI prediktif untuk maintenance.

Lampiran: Data Visual

- Laporan Tahunan K3 PT. XYZ (2022-2024).

- Kementerian Ketenagakerjaan RI (2024). Best Practices K3 Sektor Tekstil.

- Jurnal "Safety Science" Vol. 158 (2024): Engineering Controls in Textile Industries.

.png)

Post a Comment for "Studi Kasus: Penerapan Hirarki Pengendalian Bahaya di PT XYZ"